फ्लैश बनने के कारण:

1-1 मोल्ड सीमा रेखा (PL) और स्लाइडिंग सतह के संयोजन सतह ठीक से मिलते नहीं हैं।

1-2 इन्जेक्शन दबाव बहुत अधिक है।

1-3 इन्जेक्शन मशीन गलत संरेखित है।

1-4 क्लैम्पिंग बल पर्याप्त नहीं है।

अन्य कारण

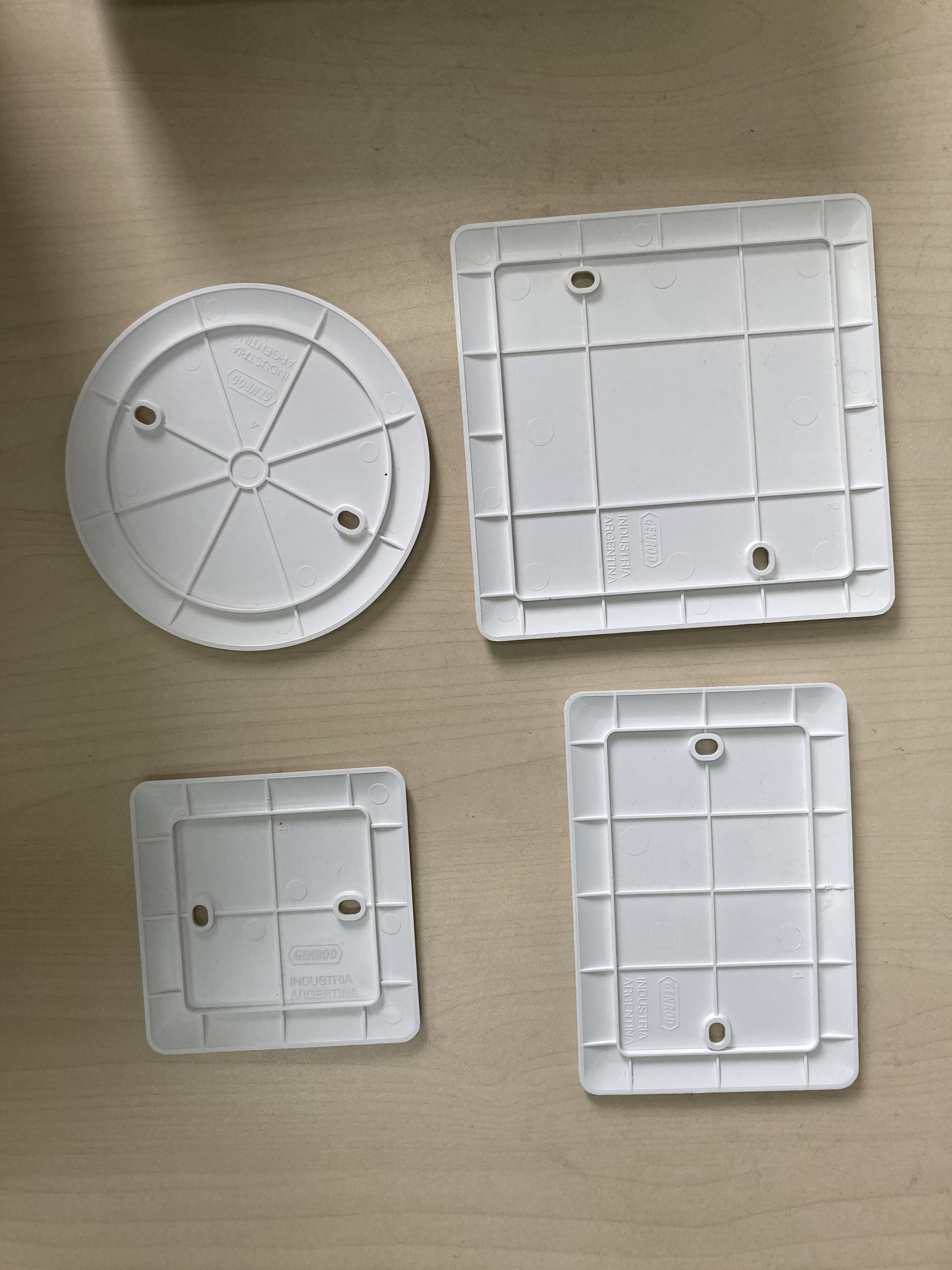

2-1 मोल्ड की मोड़ी सतह PL, स्लाइडिंग साथी सतह, डिमाउंडिंग पिन, स्पेसर, आदि मोल्ड के विभिन्न ग्रोव्स के बीच फैलाव बनाते हैं। यदि सामग्री बहकर आती है, तो यह फ्लैश बन जाता है। फ्लैश एक तीर के आकार में होता है और आकार में धीरे-धीरे बढ़ने की प्रवृत्ति रखता है।

2-2 उत्पाद पर फ्लैश को दूर करने के लिए, आमतौर पर मोल्ड को सुधारने पर निर्भर किया जाता है। मॉल्डिंग स्थितियों के गलत सेटिंग के कारण अस्थायी रूप से होने वाले फ्लैश के लिए, बैरल तापमान को कम करने, मोल्ड तापमान को कम करने और इन्जेक्शन गति को कम करने की ओर पैरामीटर सेट किए जाने चाहिए ताकि सामग्री की प्रवाहशीलता कम हो। हालांकि, इससे उत्पाद में अंतर्निहित शेष तनाव हो सकता है, इसका ध्यान रखना चाहिए।

समाधान

3-1 तत्काल: इन्जेक्शन दबाव कम करें, बैरल का तापमान कम करें और इन्जेक्शन गति कम करें।

3-2 छोटे-समय: फ्लैश होने वाले मोल्ड की सतह को चुराएँ।

3-3 लंबे-समय: मोल्ड के लिए कड़ा स्टील पदार्थ का उपयोग करें।