Beschreibung

Die Qualität von Flaschenblasformen kann aus mehreren Aspekten bewertet werden, und folgende sind einige wichtige Überlegungen:

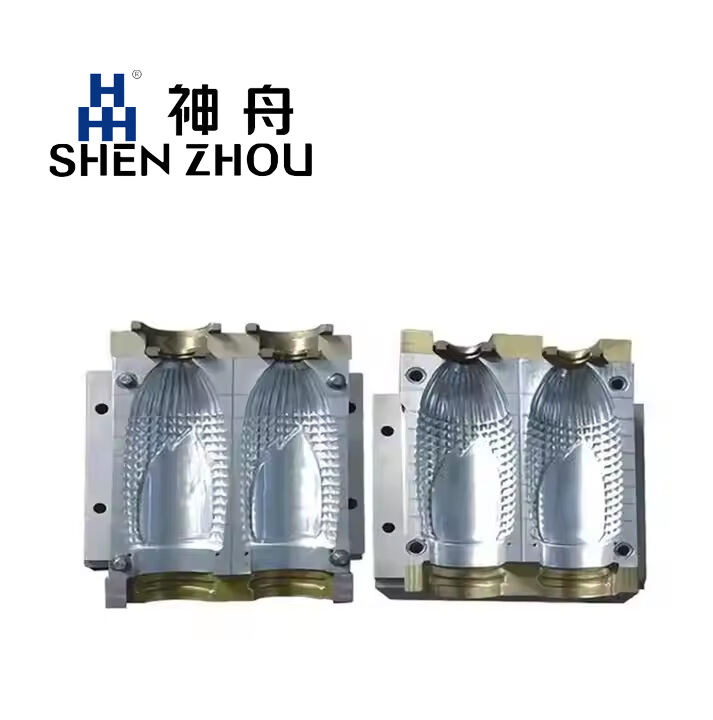

Formmaterial

Hochwertige Materialien: Gute Spritzgießformen verwenden normalerweise hochwertiges Formstahl, wie P20-Stahl, H13-Stahl usw. Diese Stähle haben hohe Härte, hohe Stärke, gute Verschleißfestigkeit und Korrosionsbeständigkeit und können hohen Druck, hohe Temperaturen und Reibung während des Blasprozesses aushalten, was die Lebensdauer der Form sichert. Zum Beispiel hat H13-Stahl gute Zähigkeit und thermische Ermüdungsbeständigkeit, wodurch er geeignet ist, um hochproduktive Spritzgießformen herzustellen.

Schlechte Materialqualität: Formen aus minderwertigem Stahl sind anfällig für Verschleiß, Verformungen, Risse und andere Probleme, die die Lebensdauer der Form verkürzen und die Produktionskosten erhöhen. Darüber hinaus können minderwertige Materialien zu einer Abnahme der Formgenauigkeit führen, was sich auf die Qualität der Flaschenformung auswirkt.

Bearbeitungsgenauigkeit

Hohe Präzision: Hervorragende Blasformen weisen eine hohe Bearbeitungspräzision auf, die die Maßgenauigkeit und das äußere Erscheinungsbild der Flaschen sicherstellen kann. Die Maßgenauigkeit der Formhöhle wird normalerweise auf ± 0,01 mm kontrolliert, und die Oberflächenrauheit erreicht Ra0,8-Ra1,6 μm. Hochpräzise Formen ermöglichen eine gleichmäßige Wandstärke der Flasche, eine genaue Größe von Flaschenmund, Flaschenhals und anderen Teilen sowie eine Verbesserung der Dichtigkeit und Stabilität der Flasche.

Niedrige Präzision: Formen mit niedriger Verarbeitungspräzision können zu großen Abweichungen in der Flaschengröße, ungleicher Wandstärke und unschönem Äußeren führen. Zum Beispiel kann eine ungenaue Flaschenmündungsgröße dazu führen, dass der Deckel nicht richtig abdichtet, was sich auf die Qualität und das Haltbarkeitsdatum des Produkts auswirkt.

Design Rationalität

Gutes Design: Eine gute Blaskonform-Formgestaltung sollte die Fließeigenschaften von Kunststoff, die strukturellen Merkmale der Flasche und die Anforderungen des Blasformprozesses vollständig berücksichtigen. Zum Beispiel kann eine sinnvolle Gestaltung der Position und Anzahl der Einspeisungstellen den Kunststoff gleichmäßig im Formkern füllen, wodurch Fehlbildungen wie Schweißnähte und Blasen vermieden werden. Gleichzeitig sollte der Ausformmechanismus der Form sinnvoll gestaltet sein, um ein reibungsloses Ausformen der Flasche zu ermöglichen und Kratzer sowie Verformungen an der Flaschenoberfläche zu reduzieren.

-Unerwartetes Design: Ein unangemessenes Formen-Design kann zu verschiedenen Problemen im Produktionsprozess führen, wie zum Beispiel unzureichendes Füllen des Plastiks, Verformung der Flaschen und schwieriges Entformen. Diese Probleme beeinflussen nicht nur die Produktivität, sondern erhöhen auch den Ausschuss und steigern die Produktionskosten.