Opis

Jakość form do wydmuchiwania butelek może być oceniana z wielu stron, a poniżej wymieniono kilka kluczowych aspektów:

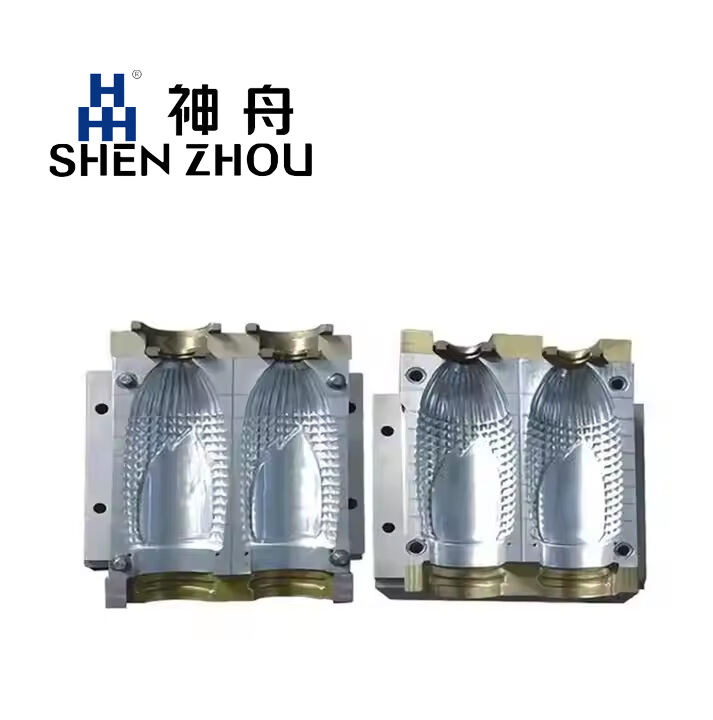

Materiał pleśni

Materiały wysokiej jakości: Dobre formy do wydmuchiwania zwykle wykonuje się z materiałów o wysokiej jakości, takich jak stal P20, stal H13 itp. Te stale mają dużą twardość, wysoką wytrzymałość, dobrą odporność na zużycie oraz korozję, mogą również wytrzymać wysokie ciśnienie, temperaturę i tarcie podczas procesu wydmuchiwania, co zapewnia dłuższy czas użytkowania formy. Na przykład stal H13 ma dobrą wytrzymałość na łamanie oraz odporność na zmęczenie termiczne, co czyni ją odpowiednią do produkcji form do wydmuchiwania o wysokiej produktywności.

Słabej jakości materiały: Formy zrobione z gorszej jakości stali są podatne na zużycie, deformację, pęknięcia i inne problemy, które skracają żywotność formy i zwiększają koszty produkcji. Ponadto słabe materiały mogą spowodować zmniejszenie dokładności formy, co wpływa na jakość wygięcia butelki.

Dokładność obróbki

Wysoka precyzja: Wyjątkowe formy do wydmuchiwania mają wysoką dokładność obróbki, która może zapewnić dokładność wymiarową i jakość wyglądu butelek. Dokładność wymiarowa jamy formy jest zwykle kontrolowana w granicach ± 0,01 mm, a szorstkość powierzchni osiąga Ra0,8-Ra1,6 μm. Formy o wysokiej precyzji mogą sprawić, że grubość ścianki butelki będzie jednolita, a rozmiary otworu, szyjki i innych części będą dokładne, co poprawia hermetyczność i stabilność butelki.

Niska precyzja: Formy o niskiej precyzji obróbki mogą prowadzić do dużych odchyleń w rozmiarach butelki, nierównych grubości ścianek oraz nieestetycznego wyglądu. Na przykład, niezgodny rozmiar ucha butelki może spowodować, że wieczko nie będzie poprawnie hermetyczne, co wpływa na jakość i czas trzymania produktu.

Racjonalność projektu

Rozsądny projekt: Dobry projekt formy do wydmuchiwania powinien w pełni uwzględniać właściwości płynięcia plastiku, charakterystykę strukturalną butelki oraz wymagania procesu wydmuchiwania. Na przykład, rozsądne zaprojektowanie położenia i liczby kanałów doprowadzeniowych umożliwia równomierną wypełnianie komory formy plastikiem, unikając wad takich jak linie spoin i pęcherze. W tym samym czasie mechanizm demoldowania formy powinien być dobrze zaprojektowany, aby ułatwić gładkie demoldowanie butelki i zmniejszyć zadrapienia i deformacje na jej powierzchni.

-Niedorzeczny projekt: Niedorzeczny projekt formy może prowadzić do różnych problemów w procesie produkcyjnym, takich jak niewystarczające wypełnienie plastikiem, deformacja butelki i trudne wyformowanie. Te problemy nie tylko wpływały na efektywność produkcji, ale również zwiększały odsetek odpadów i podnosiły koszty produkcji.