Deskripsi

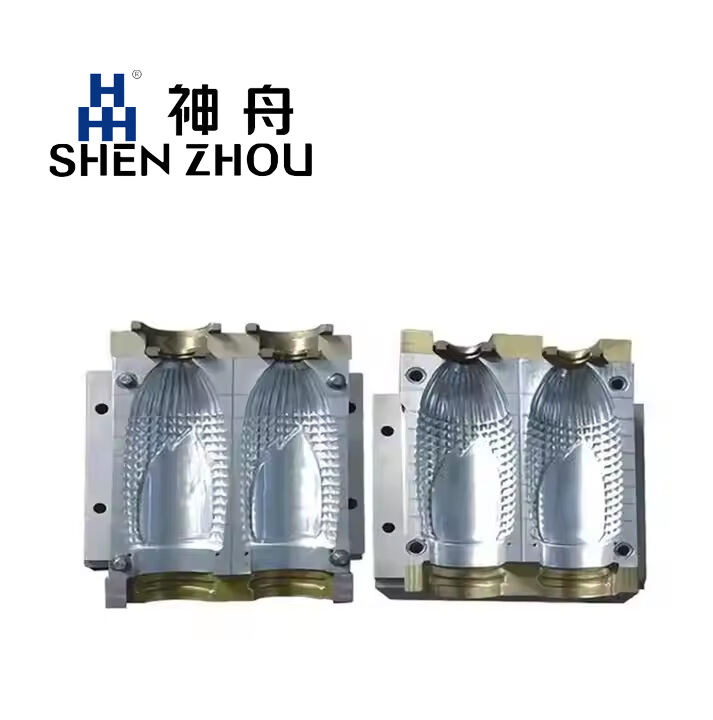

Kualitas mold tiup botol dapat dievaluasi dari berbagai aspek, dan berikut adalah beberapa pertimbangan utama:

Bahan cetakan

Bahan berkualitas tinggi: Mold tiup yang baik biasanya menggunakan baja mold berkualitas tinggi, seperti baja P20, baja H13, dll. Baja-baja ini memiliki kekerasan tinggi, kekuatan tinggi, ketahanan aus yang baik, serta tahan korosi, dan dapat menahan tekanan tinggi, suhu tinggi, dan gesekan selama proses tiup, memastikan umur panjang mold. Sebagai contoh, baja H13 memiliki ketangguhan yang baik dan performa kelelahan termal, membuatnya cocok untuk menghasilkan mold tiup dengan produksi tinggi.

Bahan berkualitas rendah: Cetakan yang terbuat dari baja inferior rentan terhadap aus, deformasi, retak, dan masalah lainnya, yang memperpendek umur pakai cetakan dan meningkatkan biaya produksi. Selain itu, bahan berkualitas rendah dapat menyebabkan penurunan keakuratan cetakan, yang memengaruhi kualitas pembentukan botol.

Ketepatan Mesin

Ketelitian tinggi: Cetakan blow molding yang unggul memiliki ketelitian pengolahan yang tinggi, yang dapat menjamin ketelitian dimensi dan kualitas tampilan botol. Ketelitian dimensi rongga cetakan biasanya dikontrol dalam ± 0,01 mm, dan kekasaran permukaan mencapai Ra0.8-Ra1.6 μm. Cetakan dengan ketelitian tinggi dapat membuat ketebalan dinding botol seragam, ukuran mulut botol, leher botol, dan bagian lainnya akurat, serta meningkatkan penyegelan dan stabilitas botol.

Ketelitian rendah: Cetakan dengan ketelitian pengolahan rendah dapat mengakibatkan deviasi ukuran botol yang besar, ketebalan dinding yang tidak merata, dan penampilan yang tidak menarik. Sebagai contoh, ukuran mulut botol yang tidak akurat dapat menyebabkan tutup botol gagal menutup dengan benar, memengaruhi kualitas dan masa simpan produk.

Kesesuaian desain

Desain yang sesuai: Desain cetakan blow molding yang baik harus sepenuhnya mempertimbangkan karakteristik aliran plastik, karakteristik struktural botol, dan persyaratan proses blow molding. Sebagai contoh, desain yang tepat mengenai posisi dan jumlah sprue dapat mengisi rongga cetakan dengan plastik secara merata, menghindari cacat seperti garis las dan gelembung. Pada saat yang sama, mekanisme pemisahan cetakan harus dirancang dengan baik untuk memudahkan pemisahan botol secara lancar dan mengurangi goresan dan deformasi pada permukaan botol.

-Desain yang tidak masuk akal: Desain cetakan yang tidak masuk akal dapat menyebabkan berbagai masalah dalam proses produksi, seperti pengisian plastik yang tidak cukup, deformasi botol, dan pemisahan cetakan yang sulit. Masalah-masalah ini tidak hanya memengaruhi efisiensi produksi, tetapi juga meningkatkan tingkat limbah dan menaikkan biaya produksi.