Инжекционен формовач за пластмасови електрически водонепроницаеми щитове

|

Единица |

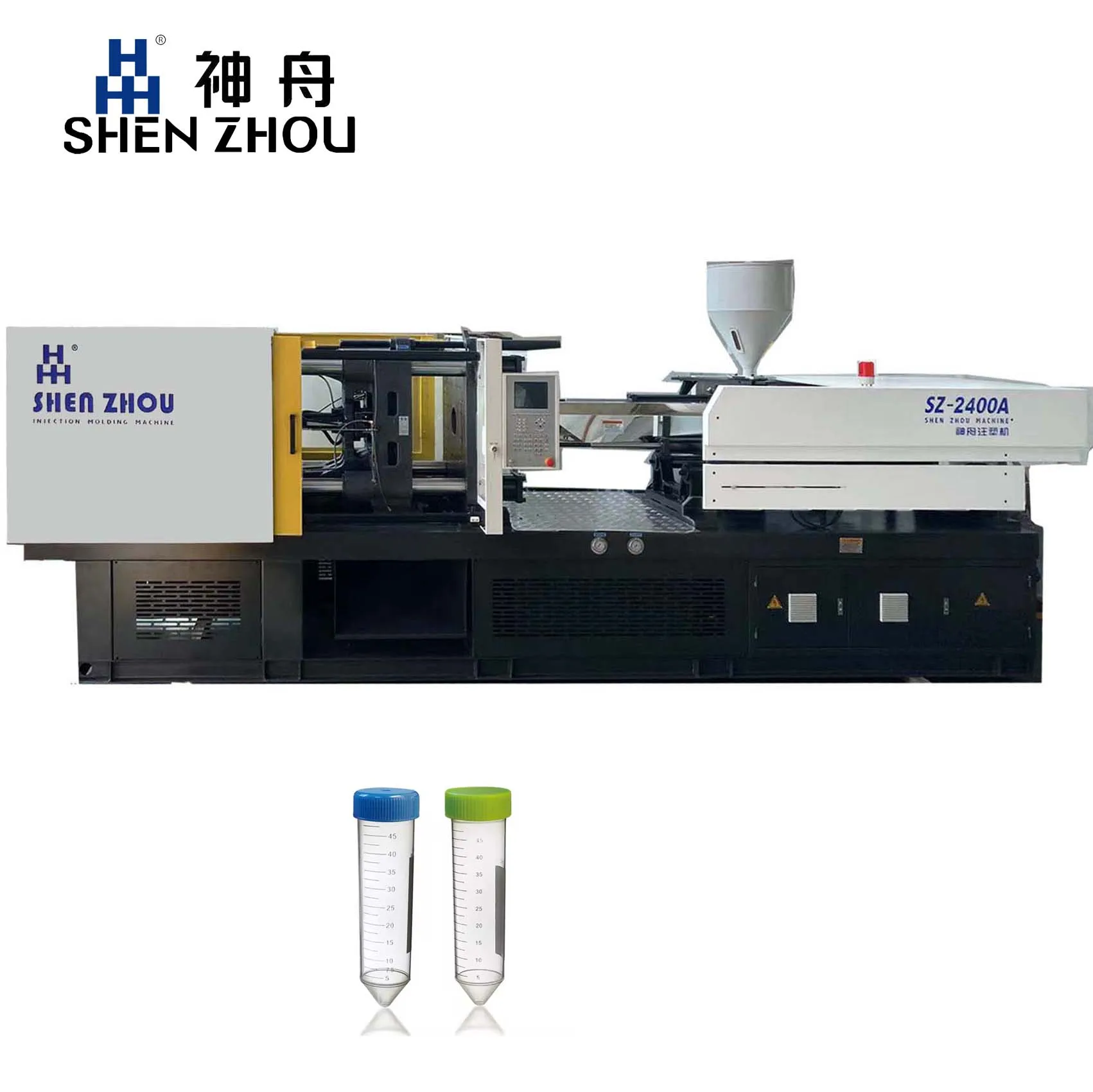

SZ—2400A |

|||

|

Инжекционна единица |

|

|

||

|

Диаметър на винта |

мм |

55 |

60 |

65 |

|

КОЕФИЦИЕНТ НА ВИНТОВИЯ КАПАК |

L/D |

22.9 |

21 |

19.4 |

|

Теоретичен обем на изстрела |

См 3 |

665 |

791 |

929 |

|

ТЕГЛО НА ИЗСТРЕЛ (PS) |

g |

605 |

720 |

845 |

|

Инжекция Налягане |

Мпа |

210 |

176 |

150 |

|

Теоретичен СКОРОСТ НА ИНЖЕКЦИЯТА(PS) |

g/s |

176.5 |

210 |

245 |

|

КАПАЦИТЕТ ЗА ПЛАСТИФИЦИРАНЕ |

g/s |

26.4 |

32.5 |

40 |

|

ВЪРТЯЩ МОМЕНТ НА ВИНТА |

Н.М |

2000 |

||

|

МАКС.СКОРОСТ НА ВЪРТЕНЕ НА ВИНТ |

r/min |

150 |

||

|

Стрел на инжекцията |

мм |

280 |

||

|

ЗАКЛЮЧВАЩ УЗЕЛ |

|

|||

|

МАКС.СИЛА НА ЗАТЯГАНЕ K |

KN |

2400 |

||

|

МАКС.ХОД НА ОТВАРЯНЕ |

мм |

530 |

||

|

РАЗСТОЯНИЕ МЕЖДУ ВРЪЗКИ |

мм |

555×555 |

||

|

ВИСОЧИНА НА МОЛДА |

мм |

200-570 |

||

|

Максимална светлина |

мм |

1100 |

||

|

Изпразваща сила |

KN |

61.5 |

||

|

Изпразващ ход |

мм |

135 |

||

|

КОЛИЧЕСТВО НА ЕЖЕКТОРА |

|

9 |

||

Описание

Описание на продукта

При производството на форми за кутии за връзки има много неща, които трябва да се имат предвид, включително проектиране, обработка, избор на материал, повърхностна обработка и т.н. В следствие са посочени конкретни съдържания:

проектиране на форми

1.Анализ на продукта: Получаване на дълбоко разбиране за структурата, изискванията за размерна точност, изискванията за външен вид и размера на производствения брой на кутиите за връзки. Например, за кутии за връзки с особени изисквания за инсталиране, е необходимо да се гарантира, че проектирането на формата може да отговаря на техния степен на съответствие при монтажа.

2. Проектиране на разделящата повърхност: Разумният избор на разделящата повърхност трябва да не само да облеснява обработката на формата и изваждането на частта, но също така да гарантира визуалното качество на кутията за спрегания и да избягва оставяне на следи от разделящата линия върху повърхността.

3. Проектиране на системата за ливане: На базата на формата, размерите и характеристиките на материалите на кутията за спрегания, проектирайте подходяща система за ливане, като например изберете правилните позиции и брой на вратовете, за да се осигури равномерно и бързо запълване на формата с пластмасовата топлина, намалявайки дефектите като сварителни линии.

4. Проектиране на системата за охлаждане: Проектирайте ефективна система за охлаждане, която да охлажда формата равномерно по време на процеса на инжекционно формуване, намалява цикъла на формуване и подобрява производствената ефективност. Дислокацията на канали за охлаждаваща вода трябва да бъде оптимизирана според разпределението на структурната дебелина и формата на кутията за спрегания, за да се избегнат деформации, причинени от неравномерно охлаждане.

Обработка на форми

1.Контрол на точността: През обработката на формата е необходимо строго да се контролира размерната точност и позиционните допуски на всяка част. Например, размерната точност на полето и ядрото трябва да бъде контролирана в рамките на ± 0,05 мм, а повърхностната гладкост трябва да достигне Ra0.8-Ra1.6 μм, за да се гарантира размерната точност и външният вид на качеството на кутията за свързване.

2.Избор на процес: На базата на конструкцията и материала на формата, изберете подходящата технология за обработка, като CNC фрезиране, електрична разрядна обработка, проволочна резка и др. За някои сложни форми и конструкции може да се изисква комбинация от няколко техники за обработка, за да се гарантира качеството и ефективността на обработката.

3. Обработка на електрод: Ако се използва обработка чрез искрово размятане, точността и качеството на електрода имат значително влияние върху крайната точност на формата. За да се гарантира размерната точност и качеството на повърхността на електрода, както и точността на съчетането с формовата полост.

Избор на материал

1. Избор на формова стомана: Изберете подходящ материал за формова стомана според серийния обем на производството на кутията за свързване, характеристики на пластмасовия материал и изискванията за употреба на формата. При големи серийни обеми за формите на кутии за свързване могат да се избират висококачествени формови стомани като P20 и H13, които разполагат с добра износостойкост, корозионна устойчивост и термична стабилност.

2. Тестване на качеството на материала: Придобитите формови стоманени материали трябва да преминат през строго тестване на качество, включително твърдост, микроструктура, химически състав и т.н., за да се гарантира, че материалите отговарят на проектните изисквания и да се избегнат ранни неуспехи на формата поради проблеми с качеството на материала.