Plastikus Elektromos Vízbiztos Csatlakozódoboz Injekcióformázó Gép

|

Egység |

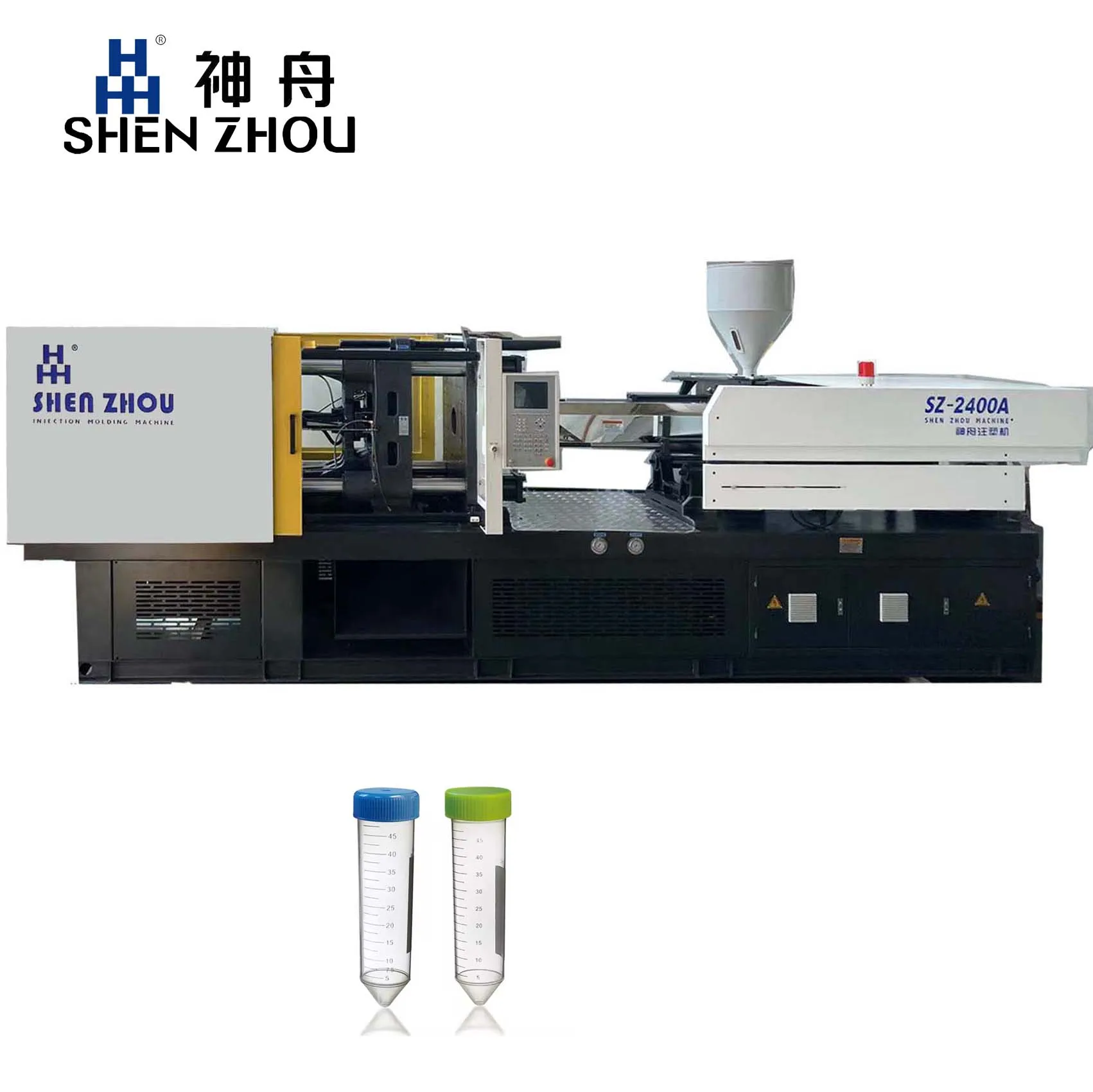

SZ—2400A |

|||

|

Injekciós egység |

|

|

||

|

Csavar átmérő |

mm |

55 |

60 |

65 |

|

CSAVAROS FEDŐ ARÁNY |

L/D |

22.9 |

21 |

19.4 |

|

Téorétikus lökhossz |

A CM 3 |

665 |

791 |

929 |

|

LÖVÉS SÚLY (PS) |

g |

605 |

720 |

845 |

|

Injekció Nyomás |

MPa |

210 |

176 |

150 |

|

Elméleti BEHAJTÁSI SEBESSÉG(PS) |

g/s |

176.5 |

210 |

245 |

|

PLASTIZÁLÓ KÉPESSÉG |

g/s |

26.4 |

32.5 |

40 |

|

Csavar nyomaték |

N.m. |

2000 |

||

|

MAX. CSAVAR FORGÁSI SEBESSÉGE |

ford/perc |

150 |

||

|

INJEKCIÓS STROK |

mm |

280 |

||

|

Ragaszto egység |

|

|||

|

MAX.SZORÍTÓ ERŐ K |

KN |

2400 |

||

|

MAX.NYITÓLÖK |

mm |

530 |

||

|

TÉR KÖZÖTTI KEZELŐRudak között |

mm |

555×555 |

||

|

FORMA MAGASSÁG |

mm |

200-570 |

||

|

MAX.NAPPALI |

mm |

1100 |

||

|

Kivételi erő |

KN |

61.5 |

||

|

Kivételi út |

mm |

135 |

||

|

KIADÓ MENNYISÉG |

|

9 |

||

Leírás

Termékleírás

Sok minden figyelembe kell venni a csatlakozódozsgő moldok gyártásakor, beleértve a tervezést, a feldolgozást, anyagválasztást, felületi kezelést stb. Az alábbiak a specifikus tartalmak:

módszer tervezése

1. Termék elemzése: mélyen megismerjük a csatlakozódozsgő szerkezetét, a méreti pontossági követelményeket, a kinézetire vonatkozó követelményeket és a termelési szelejt. Például olyan csatlakozódozsgők esetén, amelyeknek speciális telepítési követelményei vannak, szükség van arra, hogy a mold terve elég pontos legyen ahhoz, hogy az összerakási pontosságukat biztosítsa.

2. Félrező felület terve: A félrező felület helyes kiválasztása nemcsak a záróelem feldolgozását és a rész levételezését kell megkönnyítenie, hanem a kapcsolótartó kinézetét is biztosítani, valamint elkerülni a félrezősáv jeleit a felületén.

3. Öntőrendszer terve: A kapcsolótartó alakján, méretein és anyagjellemzőin alapuló megfelelő öntőrendszer tervezése, például alkalmas áramolyó helyzetek és mennyiségek kijelölése, hogy a terésvillanytól származó anyag egyenletesen és gyorsan töltse ki a formot, csökkentve a vízszálak stb. hibákat.

4. Hűtőrendszer terve: Hatékony hűtőrendszer tervezése az injekcióformázási folyamat során a forma egyenletes hűtésére, rövidítve a formázási ciklust, növelve a termelési hatékonyságot. A hűtővízi csatorna elhelyezkedését a kapcsolótartó falvastagság eloszlása és alakja alapján optimalizálni kell, hogy elkerülje a deformációkat az egyenletes hűtés hiányából.

Forma feldolgozás

1. Pontossági ellenőrzés: A formabeszúrás feldolgozása során szigorúan kell ellenőrizni minden rész méretei közötti pontosságot és a helyezett toleranciákat. Például, a hasáb és mag méreti pontossága ± 0.05 mm-n belül kell, hogy maradjon, és a felületi hurok Ra0.8-Ra1.6 μm-re elérhető legyen, hogy biztosítsuk a csatlakozódozsa méreti pontosságát és külső minőségét.

2. Folyamat kiválasztása: A formák szerkezetének és anyagának alapján válasszunk megfelelő technológiát, például CNC faragyárást, villamossági feldolgozást vagy drótvágást. Néhány bonyolultabb alakzat esetén és szerkezetben több feldolgozási technika kombinálására lehet szükség ahhoz, hogy biztosítsuk a feldolgozási minőséget és hatékonyságot.

3. Elektroda feldolgozás: Ha villámcsöves feldolgozást használnak, az elektromos feldolgozási pontosság és minőség jelentős hatással van a záróka végleges pontosságára. Az elektroda méretei pontosságának, felületi minőségének és a záróka üreggel való illeszkedési pontosságnak biztosítására szolgál.

Anyagválasztás

1. Záróka acél kiválasztása: Válassza ki a megfelelő záróka acélanyagot a csomópontdoboz termelési kötegén, a plasztik anyagjainak tulajdonságain és a záróka használati követelményein alapulva. A nagy termelési kötegekkel rendelkező csomópontdobozok zárókái esetében, mint például a P20 és az H13, ilyen minőségű záróka acélokat lehet kiválasztani, amelyek jó ausztrális viszonylagos ellenállást, korroziónyi ellenállást és hőstabilitást mutatnak.

2. Anyagminőség tesztelése: A megvásárolt záróka acélt kell szigorúan minőségi ellenőrizni, beleértve a keménysséget, a mikroszerkezetet, a kémiai összetevőket stb., hogy biztosítsuk azt, hogy az anyagok megfeleljenek a tervezési követelményeknek, és elkerüljük a záróka korai meghibásodását anyagminőségi problémák miatt.