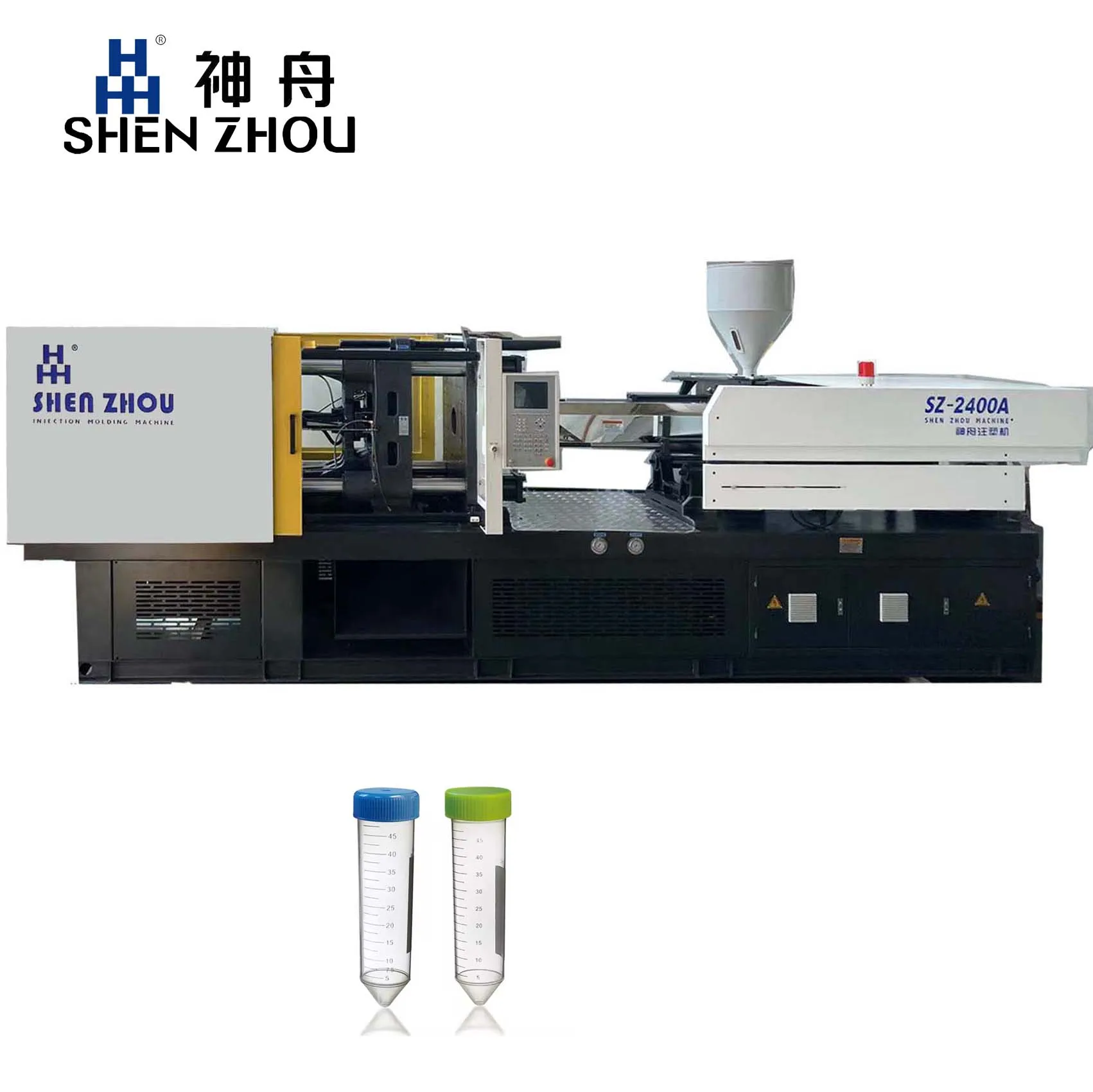

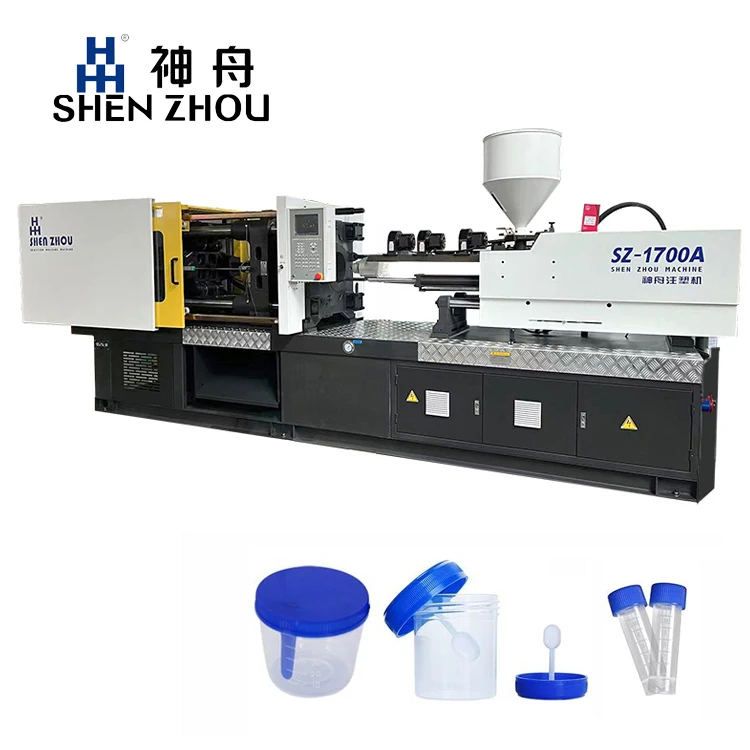

इंजेक्शन मोल्डिंग मशीन का वाटरप्रूफ जंक्शन बॉक्स प्लास्टिक विद्युत

|

इकाई |

एसजेड—2400ए |

|||

|

इंजेक्शन यूनिट |

|

|

||

|

स्क्रू व्यास |

मिमी |

55 |

60 |

65 |

|

स्क्रू ढक्कन अनुपात |

L/D |

22.9 |

21 |

19.4 |

|

अनुमानित शॉट आयतन |

सेमी 3 |

665 |

791 |

929 |

|

शॉट वजन(पीएस) |

g |

605 |

720 |

845 |

|

इंजेक्शन दबाव |

एमपीए |

210 |

176 |

150 |

|

सैद्धांतिक इंजेक्शन दर (PS) |

जी/एस |

176.5 |

210 |

245 |

|

प्लास्टिकीकरण क्षमता |

जी/एस |

26.4 |

32.5 |

40 |

|

स्क्रू टॉर्क |

एन.एम |

2000 |

||

|

अधिकतम स्क्रू घूर्णन गति |

आर/मिनट |

150 |

||

|

इन्जेक्शन स्ट्रोक |

मिमी |

280 |

||

|

क्लैम्पिंग यूनिट |

|

|||

|

अधिकतम क्लैम्पिंग बल क |

किलोन्यूटन |

2400 |

||

|

अधिकतम प्रारंभिक स्ट्रोक |

मिमी |

530 |

||

|

टाई बार के बीच की जगह |

मिमी |

555×555 |

||

|

मोल्ड की ऊंचाई |

मिमी |

200-570 |

||

|

मैक्स. दिन का प्रकाश |

मिमी |

1100 |

||

|

इजेक्टर बल |

किलोन्यूटन |

61.5 |

||

|

इजेक्टर स्ट्रोक |

मिमी |

135 |

||

|

इजेक्टर मात्रा |

|

9 |

||

विवरण

उत्पाद विवरण

जंक्शन बॉक्स मोल्ड के उत्पादन में ध्यान देने के लिए कई चीजें हैं, जिनमें डिजाइन, प्रोसेसिंग, सामग्री का चयन, सतह प्रौद्योगिकी आदि शामिल है। निम्नलिखित विशिष्ट सामग्री हैं:

मोल्ड डिज़ाइन

1. उत्पाद विश्लेषण: जंक्शन बॉक्स की संरचना, आयामी सटीकता की मांग, बाहरी दिखावट की मांग, और उत्पादन बैच साइज़ को गहराई से समझें। उदाहरण के लिए, विशेष इंस्टॉलेशन मांगों वाले जंक्शन बॉक्स के लिए, यह आवश्यक है कि मोल्ड डिजाइन उनकी असेम्बली सटीकता को पूरा कर सके।

2. विभाजन सतह का डिज़ाइन: विभाजन सतह का तर्कसंगत चयन न केवल मोल्ड प्रोसेसिंग और भाग को बाहर निकालने में मदद करना चाहिए, बल्कि जंक्शन बॉक्स की दिखावटी गुणवत्ता को भी सुनिश्चित करना चाहिए और सतह पर विभाजन लाइन के निशाने छोड़ने से बचायें।

3. पूर्ण होने वाली प्रणाली का डिज़ाइन: जंक्शन बॉक्स के आकार, आकार, और सामग्री के गुणों के आधार पर, एक उपयुक्त पूर्ण होने वाली प्रणाली का डिज़ाइन करें, जैसे कि उपयुक्त गेट स्थितियों और मात्राओं का चयन करना, ताकि प्लास्टिक मेल्ट को समान रूप से और तेजी से मोल्ड कैविटी को भरने में मदद मिले, वेल्ड लाइन जैसी खराबी कम करें।

4. ठंडा होने वाली प्रणाली का डिज़ाइन: इन्जेक्शन मोल्डिंग प्रक्रिया के दौरान मोल्ड को समान रूप से ठंडा करने के लिए एक कुशल ठंडा होने वाली प्रणाली का डिज़ाइन करें, मॉल्डिंग साइकिल को छोटा करें, और उत्पादन की दक्षता में सुधार करें। जंक्शन बॉक्स की दीवार मोटाई के वितरण और आकार के आधार पर ठंडे पानी के चैनल की व्यवस्था को अधिकृत करें ताकि असमान ठंडे होने से कारण होने वाली विकृति से बचा जा सके।

मोल्ड प्रोसेसिंग

1. योग्यता नियंत्रण: मॉल्ड प्रसंस्करण के दौरान, प्रत्येक भाग की आयामी योग्यता और स्थिति की अनुमानों को कड़े प्रकार से नियंत्रित करना आवश्यक है। उदाहरण के लिए, छेद और कोर की आयामी योग्यता ± 0.05mm के भीतर नियंत्रित की जानी चाहिए, और सतह रूखापन Ra0.8-Ra1.6 μm तक पहुंचना चाहिए ताकि जंक्शन बॉक्स की आयामी योग्यता और बाहरी गुणवत्ता को योग्य रखा जा सके।

2. प्रक्रिया चयन: मॉल्ड की संरचना और सामग्री पर आधारित, उपयुक्त प्रसंस्करण प्रौद्योगिकी का चयन करें, जैसे CNC मिलिंग, विद्युत विस्फोट तरलन, तार काटना, आदि। कुछ जटिल आकृतियों और संरचनाओं के लिए, प्रसंस्करण गुणवत्ता और कुशलता को योग्य रखने के लिए कई प्रसंस्करण तकनीकों का संयोजन आवश्यक हो सकता है।

3. इलेक्ट्रोड मशीनिंग: यदि इलेक्ट्रिक डिसचार्ज मशीनिंग का उपयोग किया जाता है, तो इलेक्ट्रोड की मशीनिंग सटीकता और गुणवत्ता चादर की अंतिम सटीकता पर महत्वपूर्ण प्रभाव डालती है। इलेक्ट्रोड के आयामी सटीकता और सतह गुणवत्ता को सुनिश्चित करने के लिए, और मोल्ड कैविटी के साथ फिटिंग सटीकता।

सामग्री चयन

1. मोल्ड स्टील चयन: जंक्शन बॉक्स के उत्पादन बैच के आधार पर, प्लास्टिक सामग्री के विशेषताओं, और मोल्ड के उपयोग के लिए आवश्यकताओं के आधार पर उपयुक्त मोल्ड स्टील सामग्री का चयन करें। बड़े उत्पादन बैच के लिए जंक्शन बॉक्स मोल्ड, P20 और H13 जैसी उच्च-गुणवत्ता की मोल्ड स्टील का चयन किया जा सकता है, जिनमें अच्छी पहन सहिष्णुता, संक्षारण प्रतिरोध, और ऊष्मा स्थिरता होती है।

2. सामग्री गुणवत्ता परीक्षण: खरीदी गई मोल्ड स्टील सामग्री को कठोर गुणवत्ता परीक्षण करना चाहिए, जिसमें कड़ाई, माइक्रोस्ट्रक्चर, रासायनिक घटक आदि शामिल हैं, ताकि सामग्रियां डिजाइन आवश्यकताओं को पूरा करें और सामग्री गुणवत्ता समस्याओं के कारण मोल्ड का उपचारी विफलता रोका जा सके।