Stavba pre výrobu plastových vodootporých elektrických spojovacích boxov

|

Jednotka |

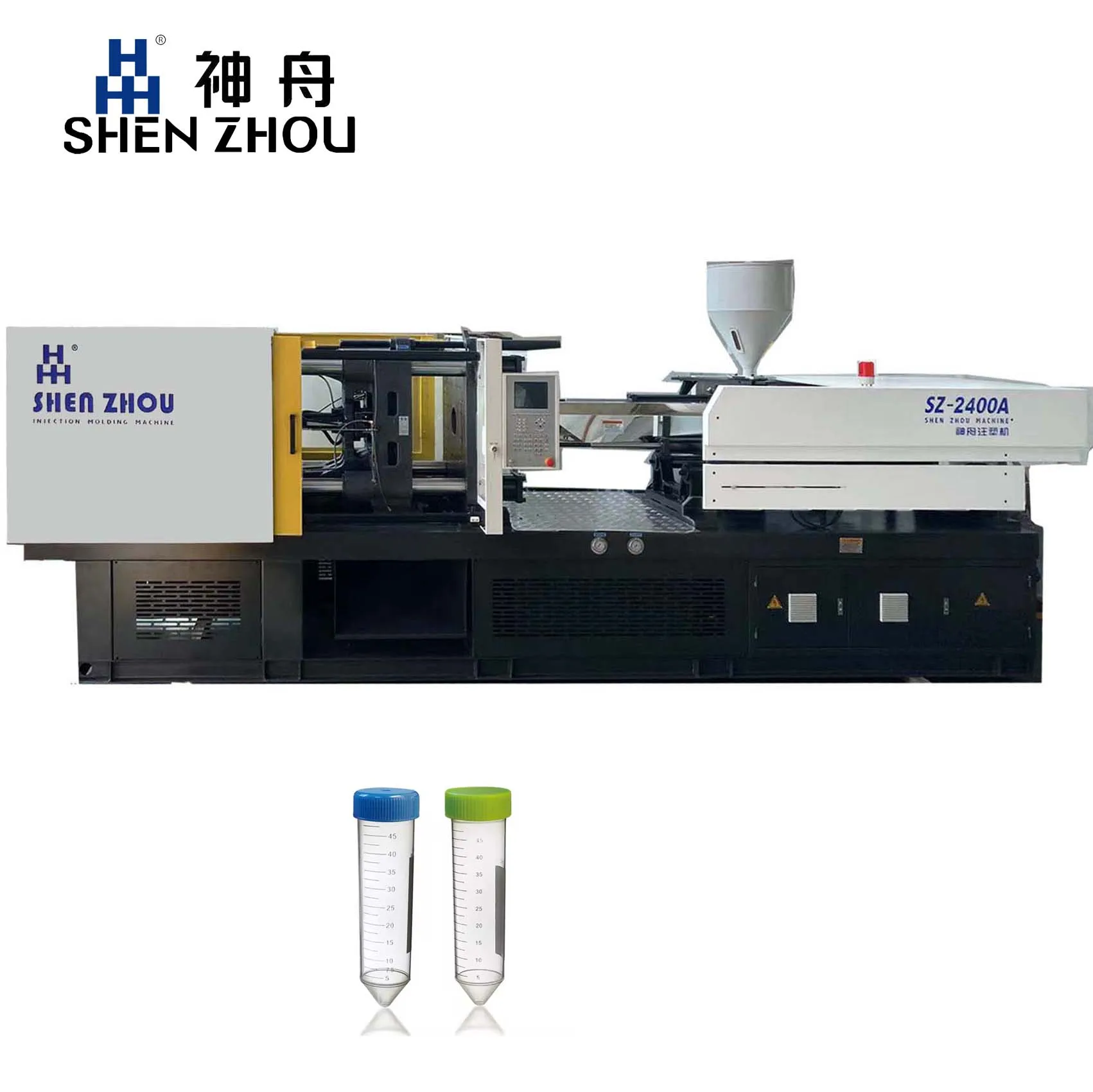

SZ-2400A |

|||

|

INJEKČNÁ JEDNOTKA |

|

|

||

|

Priemer skrutky |

mm |

55 |

60 |

65 |

|

POMER SKRUTKOVÉHO viečka |

L/D |

22.9 |

21 |

19.4 |

|

TEORETICKÝ OBJEM ZÁBERU |

CM 3 |

665 |

791 |

929 |

|

HMOTNOSŤ STRELE (PS) |

g |

605 |

720 |

845 |

|

Injekcia Tlak |

MPa |

210 |

176 |

150 |

|

Teoretický RIEČNOSŤ VLIEVANIA(PS) |

g/s |

176.5 |

210 |

245 |

|

KAPACITA PLASTIKOVANIA |

g/s |

26.4 |

32.5 |

40 |

|

Krútiaci moment skrutky |

N.m |

2000 |

||

|

MAX. RÝCHLOSŤ OTÁČANIA SKRUTKY |

ot./min |

150 |

||

|

Vstrekovací zdvih |

mm |

280 |

||

|

ČASŤ NA UDRŽANIE |

|

|||

|

MAX. UPÍNACIA SILA K |

KN |

2400 |

||

|

MAX.OTVÁRACÍ ZDVIH |

mm |

530 |

||

|

Priestor medzi spojovacími tyčami |

mm |

555×555 |

||

|

Výška formy |

mm |

200-570 |

||

|

Max.denné svetlo |

mm |

1100 |

||

|

Vyhazovacia sila |

KN |

61.5 |

||

|

Vyhazovacie chod |

mm |

135 |

||

|

Množstvo vyhadzovača |

|

9 |

||

Popis

Popis produktu

Pri výrobe formiek pre junction boxy je potrebné zohľadniť mnoho vecí, vrátane dizajnu, spracovania, výberu materiálov, povrchovej úpravy atď. Nasledujú konkrétne obsahy:

návrh formov

1.Analýza produktu: Získať hlboké pochopenie štruktúry, požiadaviek na rozmery a presnosť, vizuálnych požiadaviek a veľkosti produkčnej série junction boxu. Napríklad pre junction boxy s špeciálnymi montážnymi požiadavkami je nevyhnutné zabezpečiť, aby sa dizajn formy dostál ich montážnej presnosti.

2. Návrh rozdelenia povrchu: Rozumné vybratie rozdelovacieho povrchu by nemalo len uľahčiť spracovanie formy a vytiahnutie súčasti, ale aj zabezpečiť kvalitu vzhľadu junction boxu a vyhnúť sa nechajúcej sa označovacej čiara na povrchu.

3. Návrh lietného systému: Na základe tvaru, veľkosti a materiálových vlastností junction boxu navrhnite vhodný lietný systém, ako je napríklad vybranie vhodných pozícií priechodov a ich počtu, aby sa zabezpečilo, že plastická hmota rovnomerne a rýchlo naplní priestor formy, čím sa znížia defekty ako svačovacie linky.

4. Návrh chladenia: Navrhnite efektívny chladiaci systém na rovnomerné ochladzovanie forme počas procesu prelitovania, skrátenie cyklu formovania a zvýšenie výrobného účinnosti. Rozloženie chladicích vodných kanálov by malo byť optimalizované na základe rozdelenia hrúbky stien a tvaru junction boxu, aby sa vyhli deformácii spôsobenej nerovnomerným chladením.

Zpracovanie foriem

1. Kontrola presnosti: Počas spracovania matice je potrebné striktne kontrolovať rozmernú presnosť a polohové tolerancie každého časti. Napríklad, rozmerná presnosť priestoru a jadra by mala byť pod kontrolou v rámci ± 0,05mm a hrubosť povrchu by mala dosiahnuť Ra0,8-Ra1,6 μm, aby sa zabezpečila rozmerná presnosť a kvalita vzhľadu junction boxu.

2. Výber procesu: Na základe štruktúry a materiálu matice vyberte primeranú technológiu spracovania, ako sú CNC frézovanie, elektrodiskové frézovanie, drôtové rezanie atď. Pre niektoré komplexné tvarové a štrukturálne prvky môže byť potrebné kombinovať viacero techník spracovania, aby sa zabezpečila kvalita a účinnosť spracovania.

3. Strojovanie elektrodu: Ak sa použije elektrodiské strojovanie, presnosť a kvalita elektrodu majú významný vplyv na konečnú presnosť priemeru. Aby sa zabezpečila rozmerná presnosť a povrchová kvalita elektrodu, ako aj presnosť prispôsobenia s dutinou priemeru.

Výber materiálu

1. Výber ocele pre priemer: Vyberte vhodný materiál ocele priemeru na základe počtu vyrobených kusov junction boxu, vlastností plastovej hmoty a požiadaviek na použitie priemeru. Pre priemery junction boxov s veľkými sériami výroby sa môžu vybrať kvalitné oceľe priemerov, ako sú P20 a H13, ktoré majú dobrú odolnosť pred opotrváním, koroziou a tepelnou stabilitou.

2. Testovanie kvality materiálu: Nákupné materiály ocele priemeru by mali prejsť striktým testovaním kvality, vrátane tvrdošťa, mikroštruktúry, chemického složenia atď., aby sa zabezpečilo, že materiály spĺňajú dizajnové požiadavky a aby sa vyhli rannému zlyhaniu priemeru kvôli problémom s kvalitou materiálu.