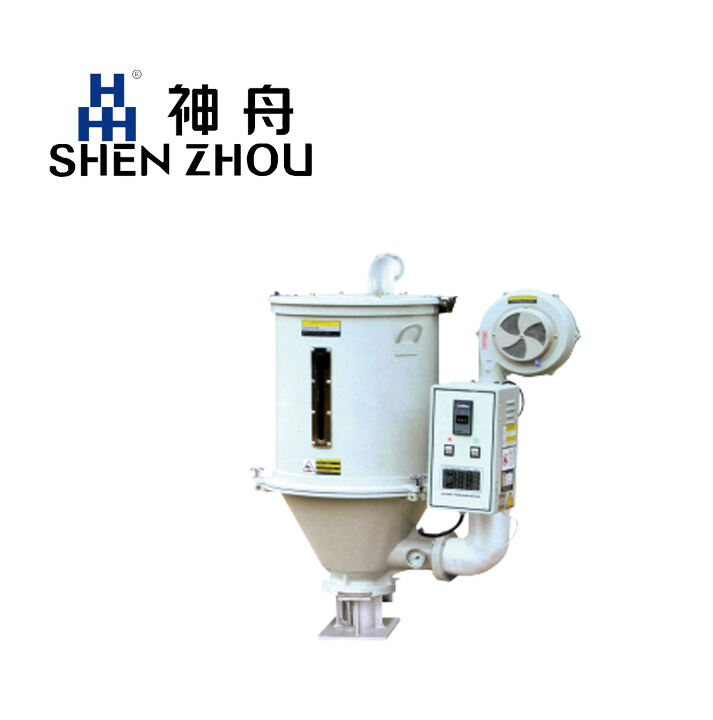

Сүрөттөмө

Чайыктуу шаблондоо кескіндерінің үзгөктүүлүгү баратындагы эсептердин қалыптык quality-ка, саналыш жылдызгысына жана қалыптын жылыну уретишине тикелей тигиши бар. Material selection, structural design, processing technology, heat treatment жана maintenance жана башка да бир neche факторлордун аркылы қалыпты чейин көтүрүү керек. Кейинкилерде key points жана practical suggestions келет:

I. Қалыптар үчүн чейин material таап берүү

1. Core material performansынын talipдери

Core индикаторлор:

Жындамдык: Матрица кабындынын жындамдыгы HRC 50-55-ге (жындамдуу) ээ болушу керек, ал бардык чектешүү туруктуулугу ≥800MPa болушу керек (чектешүү басымына даяр).

Коррозиядан коргоочулык: Пластик тартылганда негизги асиддик газдардын (мисалы, PVC-дин декомпозициясынан шыккан HCl) кичине мөнөлөрү чыгарылышы мүмкүн, ошентип коррозиядан коргоочу чалагач санатталуу керек.

Тез киргизүүчүлүк: Чакыр маңайында (мисалы, стульядын аягы менен башка калыптык бөлүгүн экилгендеги стресс) калыптын чыгарылуусу жок болушу учун.

Уюшуучу чалагачтарды тавыктоо:

Көлбөстөр Уюшуучу чалагач Түзүмдөр жана элеңбердүү ыкмалар

Адаттагы уялык сапардын формалоору S136 (Sandvik, Швеция) Жогорку коррозиядан сақталуу, PP/PE материалдары үчүн жакшы, нитрировка элеңдерине ийгиликтүү

Жогорку чектешкендики industrial сапардын формалоору H13 (Finkl, Америка) Жогорку ысыктуу куч, стек ар көмбөжүлгүлүү материалдар үчүн жакшы, сурууланыш + темперовкага ийгиликтүү

Көп санды формалоору 2316 (Gleit, Германия) Жакшы износ толуу, көп бөлүктүү формалар үчүн жакшы

2. Материалдын тазалыгын баарлашуу

Тайып алган metallлерди немесе тазалыгы төмөнкү metallлерди колдонууну жактырыңыз (сур түркүмү ≤0.03%, фосфор түркүмү ≤0.035%) жана вакуумда пайдаланылатын metallлери талап етет (порosity жана inclusionдарды кемит).

II. Конструкциянын механикалык оптимизациясы

1. Матрицанын каркасын тез кылуу

Шаблондун кalinдыгы:

Тамгаланган жана жылдыруучу шаблондун калыны ≥ максимум борбордун өлчөмүнүн 1.5-кат (мисалы, эсептүү 800мм үстүндеги сапар өлчөмү үчүн шаблондун калыны ≥1200мм) болушу керек, чондоо үчүн деформациядан сақтасыңыз.

Колдонуучу стилтерин қосуу: Өзгөртүү шаблонунун астыnda 300-500mm аралыгында колдонуучу стилдерди (диаметри ≥50mm) орнооткоoxyңыз, чондоо үчүн күчүн бөлүп алганда (чондоо күчү = продукттын проекциялаанын аян 30-50MPa).

Көчөрүү пини / көчөрүү жумыртыгы дизайны:

Көчөрүү пинин диаметри ≥30мм болушу керек (шаблондук чейинки бойчу өзгөртүлө алат), узундугу же чакандин азыгынан 50-100мм көп болушу керек, чакан тас тартуу менен жарашка эле жогоркуу салынуу менен.

Көчөрүү жумыртыгы автоматтык чагылдыруу материалдардан (мысалы, графиттик эмне жыйынталган меди айырмалары) жасалышы керек, бирок суроолуу кеңиштик ≤0.02мм болушу керек, өсүрүү кезинде жарашка эле деген жакшылыктан сурак.

2. Чакан жана ядронын тезгендирүүсү

Басып чыгаруучу бөлүгөдерди баяндашуу үчүн (мысалы, стул таңкыры):

Кошумча таңбозунун аягынын негизги бөлүгүн аерип, шаблондогу даалаган структураны колдонуу (бөлүкчүү), жамgyз үчүн алмаштыруу ыр飏мына оңойраак болушу (30% деген мааниле коомонуу).

Ядайдын тыйкасын калыпташуу (кalinlik ≥2-каттук махсус жолбоорунун кalinдығы) жана филлет-тармакты дизайнлоо (R≥3mm) жылдыз ырмаарын алып таштау үчүн.

Кошумча экиндигин тонкий оболоктары:

Боскуздун гана катынын ырыкталышы Ra≤0.8μm болушу керек (жындаманын ичинде жылдыз ырмаарын азайтуу), бирок чоң суроттоо тууралуу кетишке жаткан жылдыз ырмаарын азайтууга жол берсе де, анткени бул суроттуунун калыпташуу ыр飏мына тейин.

Чоң кошумча экиндиги үчүн, деформациядан сулуу қабилиетин жогоркуу кылуу үчүн, боскуздун аркысында 10-15 мм үлчөмдөгү жолбоорлорду (интервалдары 50-80 мм) қосуу.

3. Сүлөштүрүү жүрүктөсүнүн механикалык уюшу

Сүлөш суву каналдары мен борбоодун тууралы ортоңочо кеңсеси ≥2-катар эмне толуусу кадар болушу керек (мисалы, 3мм толуу үчүн ортоңочо кеңсеси ≥6мм) борбого чакыны ачкычтуу дыркандыгынан тыяла берип, чакыны ыптырып келет.

Сүлөш суву борборуулары үчүн металдик шаңыраактар + фланш байланыштарды колдонуңуз (басындык карастыруу ≥10МПа) сүлөш суву басындыгынан натыйжалаанык молдо рустууну предпиниш.